4.株式会社落雷抑制システムズの発足

- 接着技術を開発したのは、石崎氏と塩畑氏

- Seniorは、(株)落雷抑制プロダクツで生産されていた。

- Magnumを生産しているのは、世界で(株)落雷抑制プロダクツのみ

- Magnum は、(株)落雷抑制システムズの発足と共に発売

- 外国製品とは、外形が似ているが内部構造が異なる

- 内部放電防止機構は(株)落雷抑制システムズと(株)落雷抑制プロダクツの特許

- HT500は、最高温対策(500℃)を施した製品は篏合構造で接着剤を用いていない

- 高温型は、発電所、焼却工場、化学工場などの高温排気ガスの出る場所で多数使用されている

落雷抑制システムズを起業

松本は、1995年まで日本アイ・ビー・エム社で情報配線関連の仕事に関わっていた。この情報配線に使用する部品はスイスのR&M社からのOEM製品であったため、その後、R&M社の日本進出の際に乞われてR&M社の日本支社長となった。R&M社は、スイスに本社を置くコネクタの専業メーカであり、欧州市場が主で、コネクタやパッチコ-ド、光配線のためのコネクタ、電話配線のための端子盤などをOEM製品としてIBM社に供給していた。日本においては、電話系の部材は前述のS社を販売代理店としていた。

当時の通信配線の状況

当時、日本では各家庭にまで光ファイバーを引くFTTH( Fiber To The Home )が世界の中でも最先端で導入が進められていた。そころが、欧州ではメタル線(銅線)による固定電話が中心で、特に東欧圏ではペレストロイカによるソ連崩壊前は、軍事最優先であったため、ソ連国内のみならずその周辺の東欧圏まで民間の電話網は非常に遅れた状態であった。ソ連崩壊となった後、民間のインフラ整備に力が入り始めたが配線の中心はメタル線であった。メタル線の場合、電話局舎内での配線を保守する仕事では、外の様子は分からず、メタル繊には雷電流が流れることもあり、数キロメートル先でも雷雨が発生していれば危険な作業なので、メタルの電話端子盤にも落電流対策が施されていて、これが松本の落雷対策との出会いとなった。

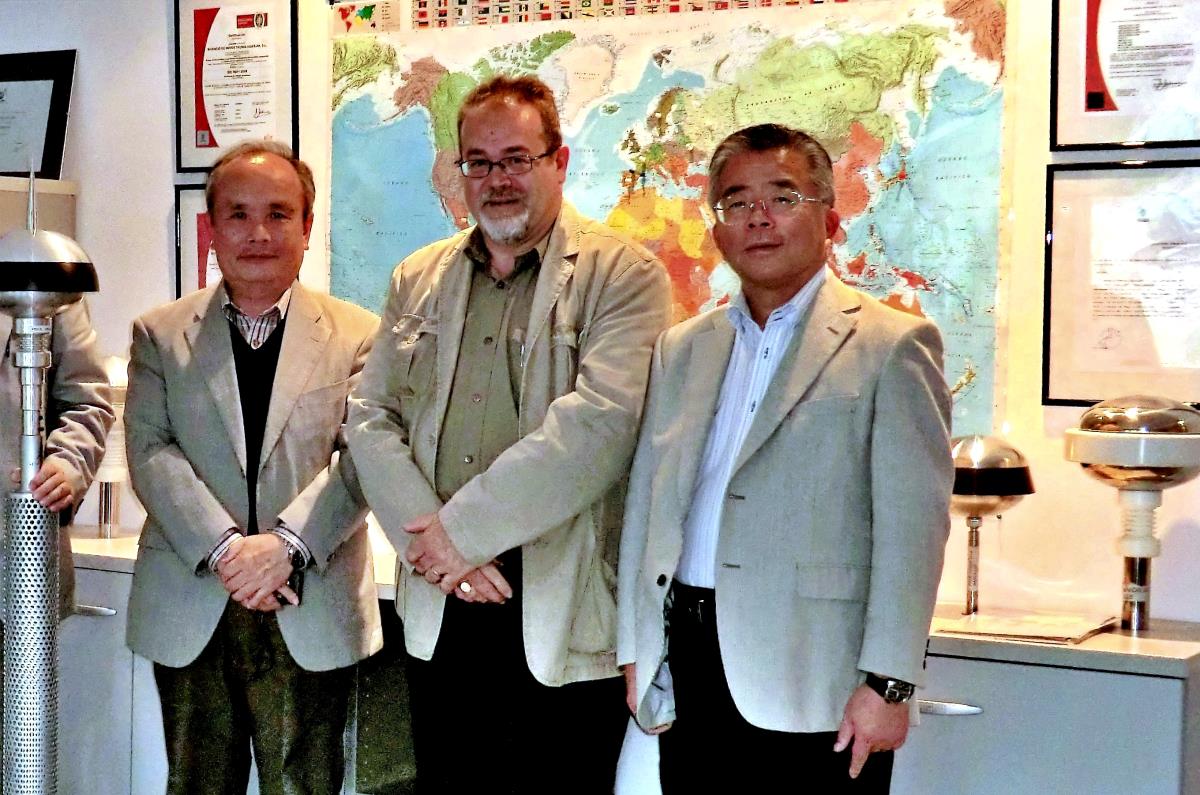

石崎氏・塩幡氏との出会い

電話用の落雷対策部品を扱う関係でS社との付き合いが始まり、石崎氏や塩幡氏とも巡り合うこととなった。S社の石崎氏は、自分がアンドラから持ち込んだ製品の欠点を補う新型の避雷針の改良を完成させていたが、S社がこのビジネスを拡げないことで辛い立場であった。松本は、それを知って日本での販売計画がない事をもったいなく思い、R&M社を退職し、2010年に新型避雷針を開発、販売する(株)落雷抑制システムズを起業した。

日本での生産

(株)落雷抑制システムズは、2010年にINT社の販売店となり、当初は完成品の輸入販売、のちに部品を輸入していたが、2011年に塩幡氏が起業した(株)落雷抑制プロダクツで組立てるようになる。これにより、(株)落雷抑制システムズが販売する新型避雷針は、全て日本製となった。

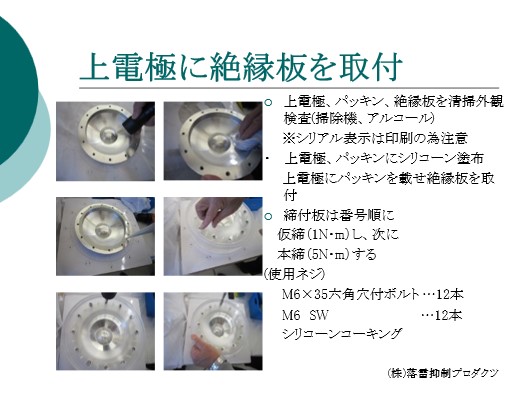

日本で輸入したPDCE-Senior 用の部材は約200台分であった。販売店といえば、通常は完成品を輸入販売するだけであろうが、日本の場合にはMagnum の開発を行った実力をINT社が認め、単なる完成品の輸入販売のみならず日本国内に於ける組み立ても行っていた。その当時の組立手順書の最初の部分だけを示す。この手順書は、INT社による監修の下に作られ、日本で国内生産をしていた時に用いられた。日本で作られたことが無いなどと主張も存在するが、それはPDCE-Seniorの生産に関わった事のある者による主張ではなく、全く誤りである。このPDCE-Seniorの生産は 既に終了している。

接着技術

また、石崎/塩幡両氏は上下の電極をFRP管で接着し、電気的に絶縁しつつ、機械的に固定する技術を確立していたので、Seniorの国内組立の次は、新機種 Junior 、Baby の開発にも接着技術を用いた。INT社もSenior の改良として Junior 、Baby という2機種を開発したが、これには側面放電防止の工夫が何もなく、日本で発生した側面放電とそれを防止する技術ついては何の配慮もなかったため、日本では独自の Junior、Baby を開発した。改良されたのがPDCE内部側面で発生する側面放電の防止技術である。

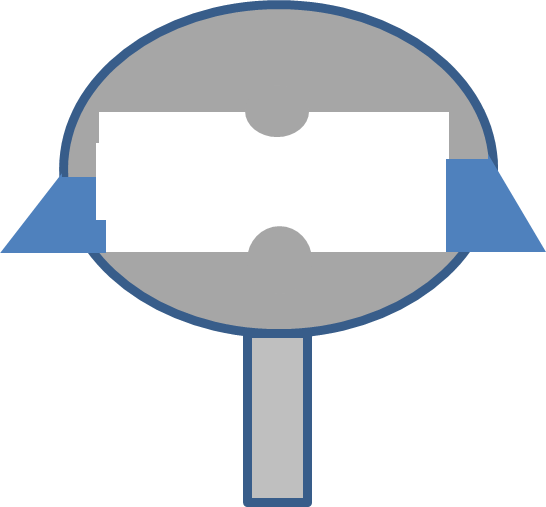

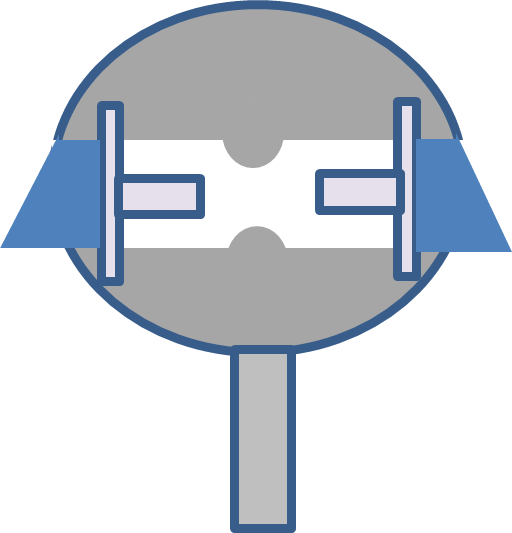

図1のINT社の原案では、上下電極の中心部の距離よりも、側面での距離が短く、上下電極間で放電があれば、側面で放電が発生してしまう。また、部品点数を減らすために雨カバーを兼ねた塩ビ樹脂で上下電極を固定している。この構造で内部圧力をどれだけ受け止めることができるか不安なため、日本では、図2の様に上下電極の固定には、FRP管が入り込む溝を作り、かつ中心部に穴の開いたドーナツ型の円板で上下電極の中心部を対向させて側面での放電を防いでいる。外からは同じように見えるが中身が外国製と日本製では大きく異なる。

この接着技術は、日本の接着剤メーカの協力の下に行われた。のちに開発する高温型で用いるセラミック素材といい、高温型のセラミック用接着剤といい、日本に於いては地場産業による周辺技術が進んでいるので新しい製品の開発においては諸外国に比べればまだまだ日本の底力の一つである。日本では、お客様の要求に応えて、INT時代の1機種から既に18種類の製品を開発しているが、同様製品の扱う外国メーカの製品数と弊社の製品数を比較すればその違いは明らかである。これも日本の底力のおかげの一つである。

HT300の開発

Magnum、Junior, Baby の次に開発されたのは高温対策を施した HT300、HT500 である。HTとは High Temperature のことで、高温を意味し、群馬県のある清掃工場で焼却炉の煙突に落雷事故があり、電気系統が破壊されてしまった。すると、

- 焼却炉は、プラゴミなど燃焼すると発熱量が高く、焼却炉を水冷している。水冷のための冷却ポンプが停電で使えないとゴミも燃やせない

- 排気ガスは、電気集塵機に通し、場合によっては尿素水噴射まで行って煙を浄化しているが、電気が使えないと機能しない

- ゴミ取集車が町中から集めてくると、その重量を測定しているが、電気が無いとこれも機能しない

など、電気は多くの場面で必須の存在であり、電気設備を守ることは、社会インフラを安定稼働させるうえで非常に重要である。この要求に応えるため高温用のモデルの開発を進めた。上下電極を支えるFRPのパイプを耐熱性の高いセラミックにするのであるが、セラミックというのは種類が多く、ステンレスの鋳物と熱膨張率の値が近く、セラミックとステンレスで同じように熱により伸び縮みが発生すれば理想的なのであるが、その組み合わせにどれが適切か、そして接着剤は何が適しているかなどを模型のサンプルを作り、電気炉で熱した後、氷水に浸して急冷し、そのサイクルを数十回繰り返した後、破壊試験で強度を測定するという地道な事件を1年以上繰り返して、最適の組み合わせを見つけた。その後、接着剤を使用することなく篏合(カンゴウ)で固定する構造に改良し、特許も取得した。この高熱用製品は、ごみの焼却工場のみならず、発電所の煙突、化学工場の煙突など高熱対策の必要な場所で活躍している。

![[公式]株式会社落雷抑制システムズ](https://www.rakurai-yokusei.jp/wp_rakurai/wp-content/uploads/2024/12/lss-logox2.png)